अनाकार नैनोक्रिस्टलाइन फ़िल्टर इंडक्टरों के डिजाइन और निर्माण में उन्नत सामग्री विज्ञान और सटीक इंजीनियरिंग का एक संयोजन शामिल है। इन इंडक्टरों को आधुनिक इलेक्ट्रॉनिक्स की मांग की आवश्यकताओं को पूरा करने के लिए तैयार किया जाता है, जहां दक्षता, विश्वसनीयता और कॉम्पैक्टनेस सर्वोपरि हैं।

सामग्री चयन और तैयारी

किसी भी उच्च-प्रदर्शन इंडक्टर की नींव इसकी मुख्य सामग्री की गुणवत्ता में निहित है। के लिए अनाकार नैनोक्रिस्टलाइन फ़िल्टर इंडक्टर्स , कोर आमतौर पर लोहे, सिलिकॉन, बोरान और अन्य तत्वों के रिबन जैसे मिश्र धातु से बनाया जाता है। इस मिश्र धातु को पिघलाया जाता है और फिर पिघला हुआ कताई जैसी तकनीकों का उपयोग करके तेजी से ठंडा किया जाता है, जिसमें एक घूर्णन ड्रम पर पिघला हुआ धातु को बाहर निकालना शामिल होता है। तेजी से शीतलन दर (प्रति सेकंड लाखों डिग्री के क्रम पर) एक क्रिस्टलीय संरचना के गठन को रोकती है, जिसके परिणामस्वरूप एक अनाकार ठोस होता है।

एक बार जब अनाकार रिबन का उत्पादन हो जाता है, तो यह नैनोक्रिस्टलाइज़ेशन को प्रेरित करने के लिए एक नियंत्रित एनीलिंग प्रक्रिया से गुजरता है। इस प्रक्रिया के दौरान, छोटे क्रिस्टलीय अनाज अनाकार मैट्रिक्स के भीतर बनते हैं, जिससे नैनोक्रिस्टलाइन संरचना को जन्म दिया जाता है। इन अनाजों के आकार और वितरण को सामग्री के चुंबकीय गुणों को अनुकूलित करने के लिए सावधानीपूर्वक नियंत्रित किया जाता है।

कोर निर्माण तकनीक

सामग्री की तैयारी चरण के बाद, अगला कदम अनाकार नैनोक्रिस्टलाइन रिबन को एक कोर में आकार में आकार देने के लिए है। कोर को गढ़ने के लिए कई तरीके हैं, सबसे आम है:

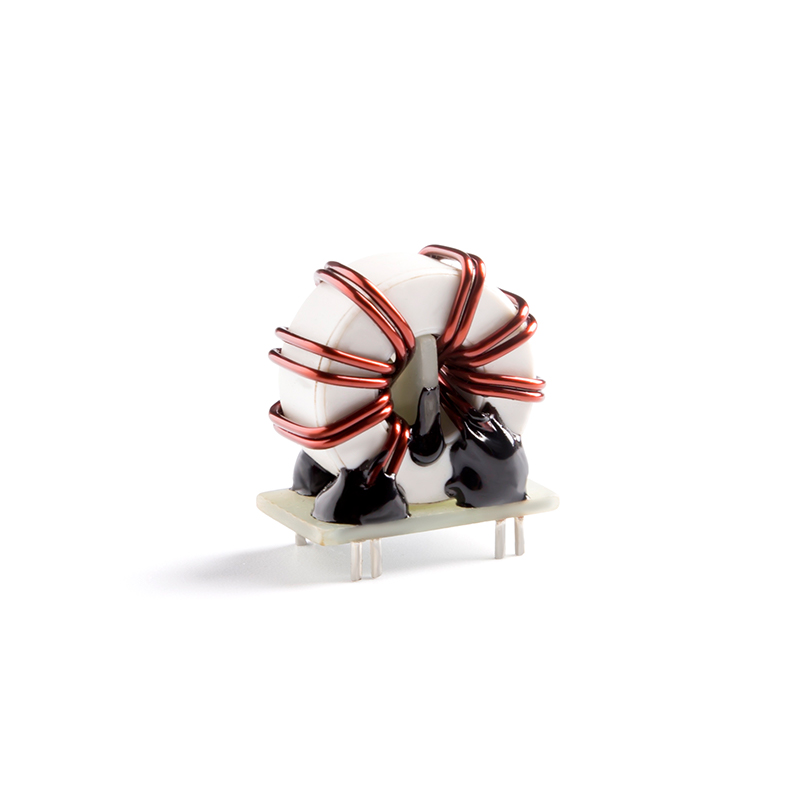

टोरोइडल वाइंडिंग: इस विधि में, रिबन एक टोरोइडल (डफनट के आकार के) कोर में घाव है। टॉरॉइडल कोर अत्यधिक कुशल होते हैं क्योंकि वे वायु अंतराल को कम करते हैं और रिसाव प्रवाह को कम करते हैं, जिससे बेहतर प्रदर्शन होता है।

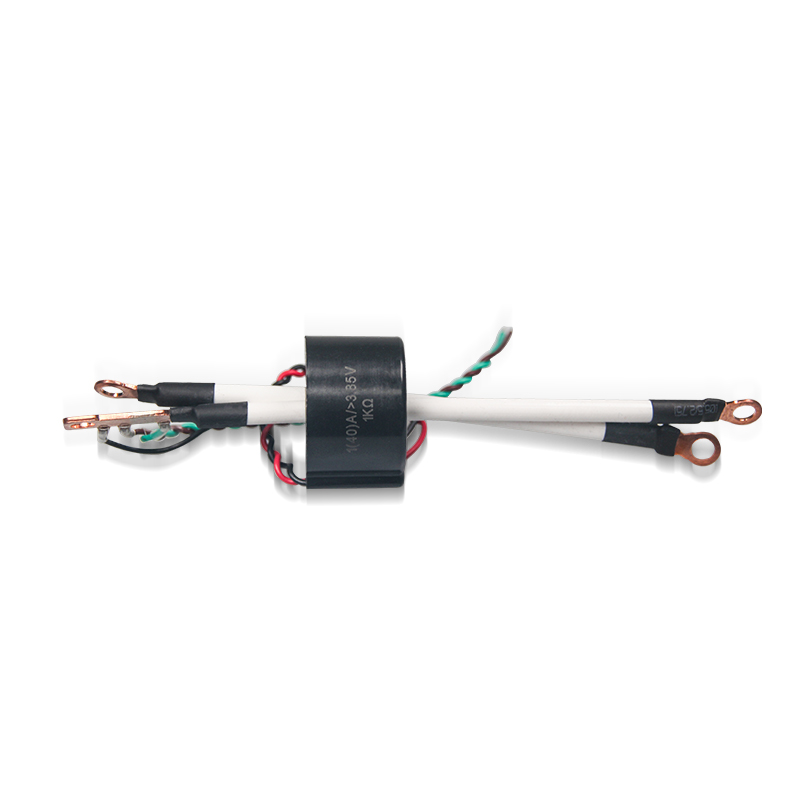

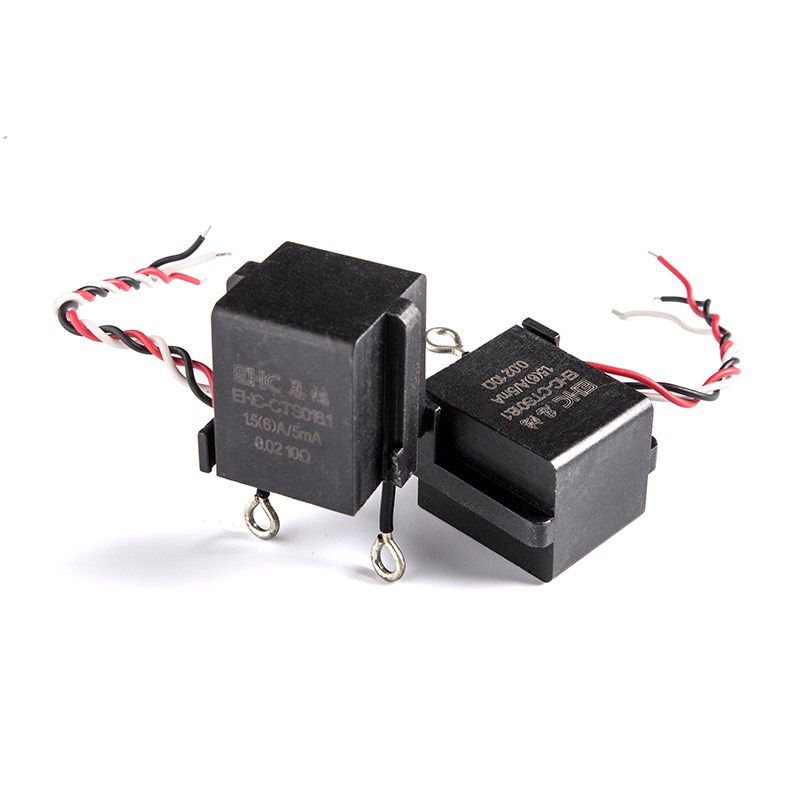

सी-आकार का कोर: एक और लोकप्रिय विकल्प सी-आकार का कोर है, जिसमें दो हिस्सों में शामिल हैं जिन्हें घुमावदार के चारों ओर इकट्ठा किया जा सकता है। यह डिज़ाइन विशेष रूप से आसान असेंबली या डिस्सैम की आवश्यकता वाले अनुप्रयोगों के लिए उपयोगी है।

कस्टम आकार: विशिष्ट अनुप्रयोग के आधार पर, निर्माता अद्वितीय डिजाइन बाधाओं को पूरा करने के लिए कस्टम आकृतियों में कोर का उत्पादन कर सकते हैं।

घुमावदार और विधानसभा

एक बार जब कोर गढ़ा जाता है, तो अगला कदम इसके चारों ओर कॉइल को हवा देना है। चुंबकीय क्षेत्र के समान वितरण को सुनिश्चित करने और आवारा समाई और इंडक्शन जैसे परजीवी प्रभावों को कम करने के लिए घुमावदार प्रक्रिया सटीक होनी चाहिए। कॉपर वायर का उपयोग आमतौर पर इसकी उत्कृष्ट चालकता के कारण घुमावदार के लिए किया जाता है, हालांकि कुछ मामलों में एल्यूमीनियम जैसी अन्य सामग्रियों को नियोजित किया जा सकता है।

असेंबली प्रक्रिया में नमी और यांत्रिक तनाव जैसे पर्यावरणीय कारकों से इसे ढालने के लिए एक सुरक्षात्मक आवरण में प्रारंभ करनेवाला को शामिल करना भी शामिल है। यह आवरण एप्लिकेशन के आधार पर एपॉक्सी राल या प्लास्टिक जैसी सामग्रियों से बनाया जा सकता है।

परीक्षण और गुणवत्ता आश्वासन

इससे पहले कि प्रारंभ करनेवाला उपयोग के लिए तैयार माना जाता है, यह यह सुनिश्चित करने के लिए कठोर परीक्षण से गुजरता है कि यह आवश्यक विनिर्देशों को पूरा करता है। प्रमुख मापदंडों जैसे इंडक्शन, प्रतिरोध और कोर लॉस को विभिन्न ऑपरेटिंग परिस्थितियों में मापा जाता है। उन्नत परीक्षण उपकरण, जिसमें प्रतिबाधा विश्लेषक और थर्मल चैंबर्स शामिल हैं, का उपयोग वास्तविक दुनिया के परिदृश्यों को अनुकरण करने और प्रदर्शन को सत्यापित करने के लिए किया जाता है।

और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >> और देखें >>

और देखें >>